Nâng cấp bảo dưỡng, sửa chữa nhà máy điện theo RCM | MES Engineering

Trước tình hình vận hành hệ thống điện gặp nhiều khó khăn và thách thức, dự báo trong năm 2020 và thời gian tới, mỗi năm các nhà máy điện than luôn hướng đến chỉ tiêu vận hành 7.000 giờ/năm, trong đó vận hành mùa khô là 4.000 giờ/năm. Để đáp ứng yêu cầu này, các nhà máy điện phải đảm bảo độ sẵn sàng, hệ số khả dụng của các tổ máy, không sự cố theo hiệu suất và công suất thiết kế. Bài toán đặt ra là cần phải có chương trình sửa chữa bảo dưỡng tiên tiến, kết hợp với công tác vận hành để thực hiện quản trị tối ưu tài sản cho các nhà máy.

Hình 1: Nhà máy nhiệt điện

Trong các chiến lược sửa chữa bảo dưỡng, rút ngắn thời gian sửa, tăng số giờ vận hành tổ máy cao hơn, hoạt động sản xuất điện có hiệu quả trong đó nổi bật là giải pháp bảo dưỡng sửa chữa theo độ tin cậy tổ máy (RCM).

Quý khách có thể tìm hiểu các chiến lược sửa chữa, bảo dưỡng, bảo trì lưới điện tại:

https://mese.vn/vi/sua-chua-bao-duong-bao-tri-luoi-dien-huong-den-do-tin-cay-cung-cap-dien.html

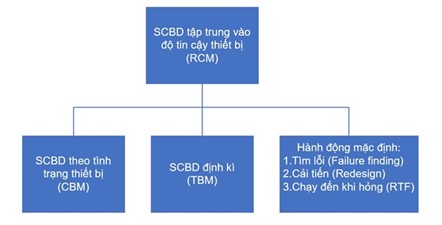

RCM là phương pháp nhận diện và lựa chọn chiến lược quản lý hư hỏng tối ưu nhằm đảm bảo cho hệ thống thiết bị đạt được các yêu cầu về an toàn, độ sẵn sàng và hiệu quả kinh tế trong vận hành. Chính vì thế, để thực hiện phân tích RCM đạt hiệu quả cao nhất đòi hỏi phải thực hiện phân tích, đánh giá về phân cấp thiết bị mà cụ thể là xác định các hệ thống quan trọng, thiết yếu của các tổ máy cần thực hiện RCM. Để phân tích đánh giá lợi ích RCM cần trả lời các câu hỏi sau:

- Hệ thống hoặc thiết bị làm gì; Chức năng của nó là gì ?

- Những sự cố chức năng có thể xảy ra ?

- Những hậu quả có thể xảy ra khi sự cố chức năng này là gì?

-Có thể làm gì để giảm xác suất sự cố, xác định sự khởi đầu của sự cố, hoặc giảm hậu quả của sự cố?

Câu trả lời cho bốn câu hỏi trên xác định các hành động cần thiết để duy trì hệ thống hoặc thiết bị.

Đối với hệ thống thiết bị có nguy cơ, rủi ro cao gây hậu quả, ảnh hưởng đến môi trường hoặc an toàn thì việc phân tích, đánh giá RCM cho hệ thống thiết bị đó là bắt buộc.

Đói với hệ thống thiết bị có nguy cơ, rủi ro cao gây hậu quả, ảnh hưởng đến vận hành thì việc phân tích, đánh giá RCM cho hệ thống thiết bị đó là cần thiết.

Trong khi đó, các hệ thống thiết bị không có nguy cơ, rủi ro cao gây hậu quả, ảnh hưởng đến vận hành thì việc phân tích, đánh giá RCM cho hệ thống thiết bị đó cần xem xét hiệu quả kinh tế của việc áp dụng RCM.

Dựa trên các nhận định về tầm quan trọng, cũng như ảnh hưởng của hệ thống, thiết bị đến độ khả dụng của các tổ máy thì hệ thống lò hơi, động cơ,… là các thiết bị, động cơ quan trọng cần thực hiện đánh giá, phân tích RCM và từ đó đưa ra, xây dựng kế hoạch sửa chữa bảo dưỡng toàn diện, rút ngắn thời gian sửa chữa, giảm thiểu sự cố không mong muốn, kéo dài chu kỳ sửa chữa bảo dưỡng của nhà máy.

Hình 2: Sơ đồ tổng quan RCM

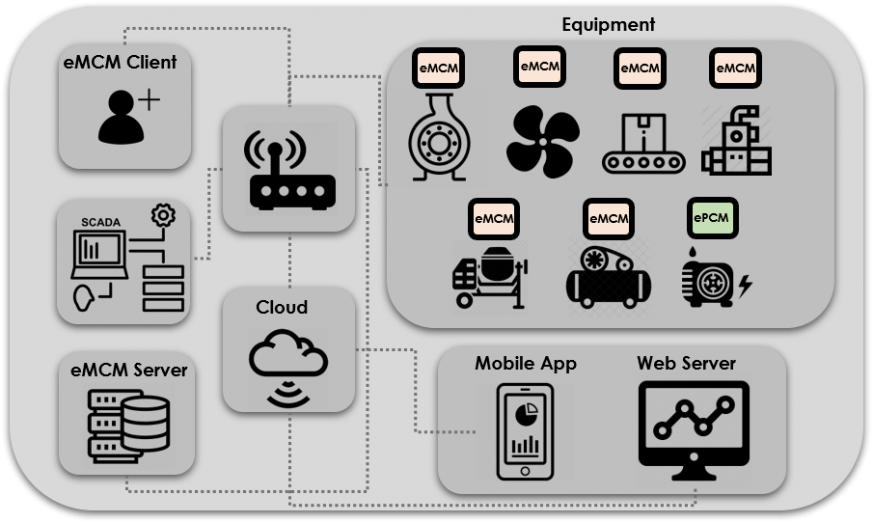

Để có thể thực hiện phương pháp bảo trì RCM, việc trang bị các thiết bị chuẩn đoán tình trạng làm việc của các thiết bị điện để có số liệu đánh giá tình trạng thiết bị hiện tại là vô cùng cần thiết. Trang bị các phần mềm, công nghệ thông tin và các chương trình hệ chuyên gia để phân tích đánh giá tình trạng thiết bị điện và mức độ rủi ro, thiệt hại của hệ thống điện nếu thiết bị bị sự cố hoặc hư hỏng từ đó đề xuất chương trình bảo trì, bảo dưỡng cụ thể.

Hình 3: Kiểm tra thiết bị tại nhà máy nhiệt điện

Hiện nay, có nhiều công nghệ giám sát động cơ nhằm mục đích chuẩn đoán sớm tình trạng động cơ đưa ra kế hoạch bảo dưỡng chính xác như phân tích tần số cao, giám sát nhiệt độ, độ rung,… Trải qua 40 năm nghiên cứu, Artesis đã chọn một lối đi riêng và rất thành công với giải pháp giám sát động cơ Online của mình - Phương pháp giám sát thông qua mô hình hóa động cơ, giải pháp của Artesis có thể chuẩn đoán sớm tình trạng lên tới 12 tháng. Giải pháp của Artesis cho phép giám sát chuẩn đoán sớm tình trạng động cơ, cảnh báo tất cả các lỗi cơ và điện chỉ từ việc giám sát điện áp và dòng điện của động cơ, giám sát không tiếp xúc, không cần tới các cảm biến cơ thông thường. Phương pháp có độ chính xác cao, nhanh chóng với các báo cáo chi tiết có tính chuyên gia, cho phép đưa ra các kết luận phân tích trên động cơ cũng như hệ truyền động đi kèm. Từ đó cho ra các kế hoạch bảo trì bảo dưỡng thích hợp nhất với chi phí hợp lý, tối ưu hóa hiệu suất sản xuất của dây chuyền, nhà máy.

Sản phẩm của Arteis là giải pháp khả thi duy nhất cho các động cơ khó tiếp cận, môi trường nguy hiểm hoặc khắc nghiệt.

Hình 4: Mô hình giám sát, kết nối của Artesis

Quý khách có thể tìm hiểu thêm thông tin về sản phẩm của Artesis tại:

https://mese.vn/vi/thiet-bi-giam-sat-tinh-trang-dong-co-online-e-mcm.html

https://mese.vn/vi/thiet-bi-giam-sat-tinh-trang-dong-co-di-dong-amt-pro.html

MES-Engineering Việt Nam là đại diện phân phối tại Việt Nam các thiết bị giám sát, chuẩn đoán tình trạng làm việc của động cơ của hãng Artesis/ Thổ Nhĩ Kỳ. Ngoài việc cung cấp thiết bị, MES-Engineering Việt Nam còn cung cấp các dịch vụ kiểm đinh chất lượng, bảo trì động cơ giúp các nhà máy, khu công nghiệp,… có thể đưa ra các biện pháp, quyết định bảo trì, bảo dưỡng thiết bị hợp lý.

Link nội dung: https://vuongquocvatnuoi.com/nang-cap-bao-duong-sua-chua-nha-may-dien-theo-rcm-mes-engineering-a12690.html